අරමුණ

මෙම ආරක්ෂිත අනතුරු ඇඟවීම මගින් කොන්ක්රීට් පොම්ප බෙදා හැරීමේ මාර්ග අසාර්ථක වීමේ අවදානම අවධාරණය කරයි, අවසන් සවි කිරීම් අසාර්ථක වීම.

කොන්ක්රීට් බෙදාහැරීමේ හෝස් සහ පයිප්ප සඳහා අවසන් සවි කිරීම් ගැලපෙන ව්යාපාර විසින් ශබ්ද ඉංජිනේරු භාවිතයන් අනුගමනය කර ලේඛනගත කළ යුතු අතර පාරිභෝගිකයින්ට පරීක්ෂණ ක්රම පිළිබඳ තොරතුරු සැපයිය යුතුය.

කොන්ක්රීට් පොම්ප හිමියන් භාවිතා කරන නිෂ්පාදන ක්රම සහ සුදුසු පරීක්ෂණ ක්රම පිළිබඳ පයිප්ප සහ හෝස් සැපයුම්කරුවන්ගෙන් තොරතුරු ලබා ගත යුතුය.

පසුබිම

ක්වීන්ස්ලන්ත ප්රදේශයේ බෙදා හැරීමේ මාර්ග අසාර්ථක වී පීඩනය යටතේ කොන්ක්රීට් ඉසීමේ සිද්ධීන් තිබේ.

අසාර්ථකත්වයට ඇතුළත් වන්නේ:

- රබර් බෙදාහැරීමේ හෝස් අසමත් වීම

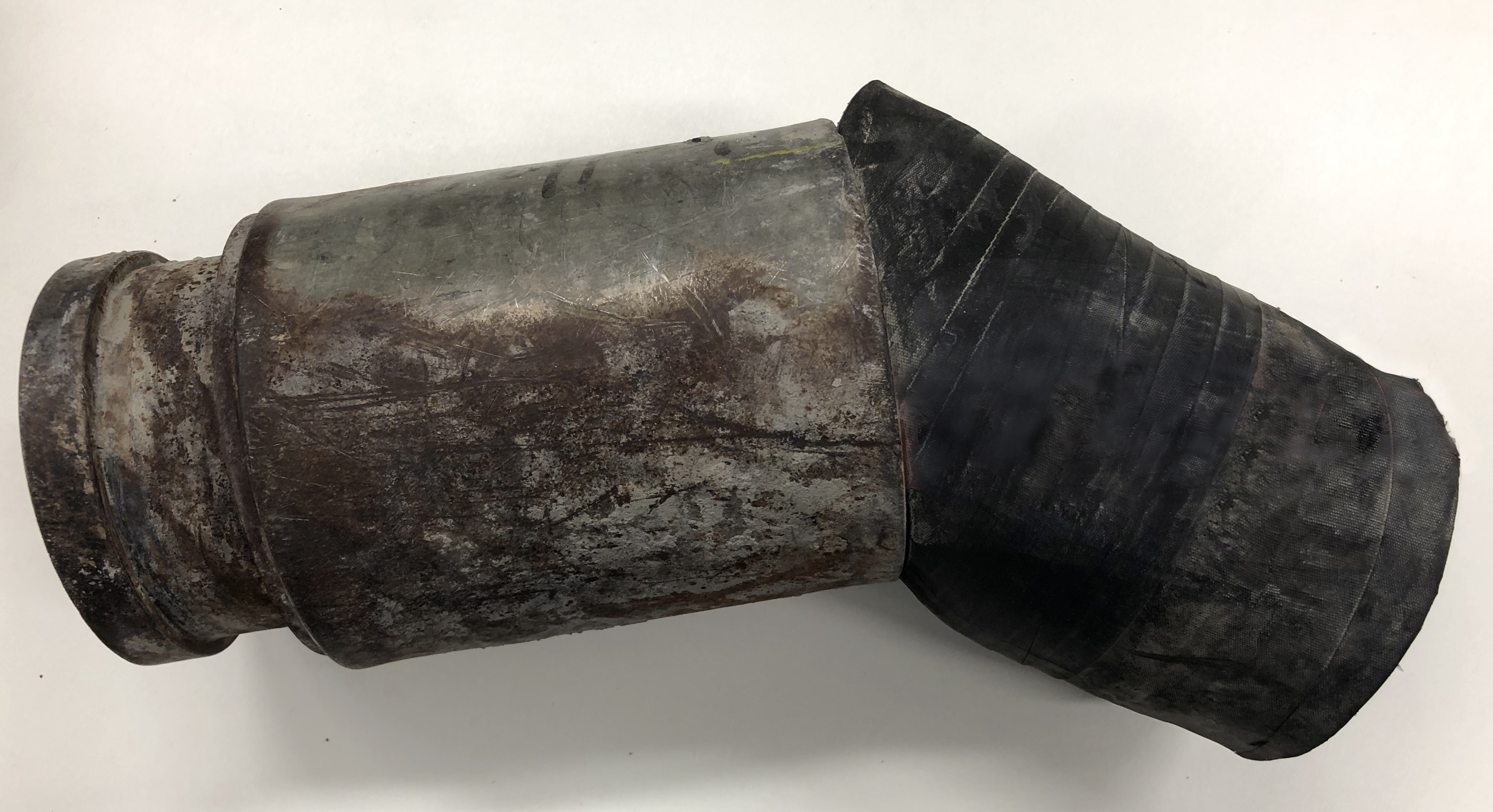

- කෙළවර කැඩී යාමත් සමඟ කප්ලිං කඳේ ඉරිතැලීම (ඡායාරූපය 1 බලන්න)

- අවසන් සවි කිරීම රබර් හෝස් එකෙන් වෙන් වීමට පටන් ගනී (ඡායාරූපය 2 බලන්න) පරතරයෙන් කොන්ක්රීට් ඉසීම

- ආප්පයේ පිහිටා ඇති අංශක 90, අඟල් 6 සිට අඟල් 5 දක්වා අඩු කිරීමේ වංගුවකින් ෆ්ලැන්ජ් ඉරිතලා කැඩී යාම (ඡායාරූප 3 සහ 4 බලන්න).

කොන්ක්රීට් පොම්ප පීඩනය බාර් 85 ට වඩා වැඩි විය හැක, විශේෂයෙන් අවහිර කිරීම් සිදු වේ. මෙම සියලු සිදුවීම් අසාර්ථක වූ ස්ථානයට කම්කරුවන් අසල සිටියේ නම් බරපතල තුවාල සිදුවීමේ හැකියාව තිබුණි. එක් සිද්ධියකදී මෝටර් රථයක වීදුරුවක් මීටර් 15ක් පමණ දුරින් කැඩී ගොස් ඇත.

හෝස් කඳේ ඉරිතලා අසාර්ථක වූ කොටසක්

සොඬ නළයෙන් වෙන් වී ඇති ස්වේජ් කෙළවර සවි කිරීම

වානේ අඩු කිරීමේ වංගුව මත අසාර්ථක ෆ්ලැන්ජ්

දායක සාධක

පහත සඳහන් හේතු නිසා හෝස් සහ අවසන් සවි කිරීම් අසාර්ථක විය හැක:

- කොන්ක්රීට් පොම්පයේ පීඩන ශ්රේණිගත කිරීම රබර් හෝස් හෝ අවසන් සවි කිරීම් වලට වඩා වැඩි වීම

- සම්බන්ධකයේ අභ්යන්තර සහ පිටත කොටස් මත වැරදි ඉවසීම

- swaging හෝ crimping පටිපාටිය නිෂ්පාදකයාගේ පිරිවිතරයන්ට අනුකූල නොවේ

- රබර් හෝස් සඳහා වැරදි පිරිවිතර

- අධික ලෙස ඇඳීම-විශේෂයෙන් කොන්ක්රීට් ප්රවාහයෙන් සවිකිරීමේ අභ්යන්තර කොටස මත.

වානේ පයිප්පවල ෆ්ලැන්ජ් අසමත් විය හැක්කේ:

- වැරදි ඉලෙක්ට්රෝඩ, වැරදි ලෙස සකස් කිරීම, විනිවිද යාමක් නොමැතිකම හෝ වෙනත් වෙල්ඩින් අක්රමිකතා හේතුවෙන් දුර්වල වෑල්ඩින්

- ෆ්ලැන්ජ් සහ පයිප්ප වෑල්ඩින් කිරීමට අපහසු වානේ වර්ග වලින් සාදා ඇත

- පයිප්පවලට ෆ්ලැන්ජ් දුර්වල ලෙස ගැලපීම (එනම් නළයේ කෙළවරට නළය හොඳින් නොගැලපේ)

- පයිප්ප ෆ්ලැන්ජ් වැරදි ලෙස හැසිරවීම (එනම් යාබද නළය සහ/හෝ හෝස් කලම්පය නොගැලපෙන විට මිටියකින් ෆ්ලැන්ජ් හෝ පයිප්පයට පහර දීම)

- දුර්වලව ගැලපෙන හෝස් කලම්ප (උදා. වැරදි ප්රමාණය, කොන්ක්රීට් ගොඩ නැගීම).

ක්රියාමාර්ග අවශ්යයි

කොන්ක්රීට් පොම්ප හිමියන්

කොන්ක්රීට් පොම්ප හිමියන්ට කොන්ක්රීට් පොම්පයේ පීඩන අගය නල මාර්ගයේ නොඉක්මවන බවට සහතික විය යුතුය. නිදසුනක් ලෙස, පොම්පයක් බාර් 85 ක කොන්ක්රීට් පීඩනයක් ලෙස ශ්රේණිගත කර ඇත්නම්, වානේ නල මාර්ගය රබර් හෝස් සමඟ ප්රතිස්ථාපනය කිරීම සඳහා බාර් 45 ක උපරිම ශ්රේණිගත කිරීම පිළිගත නොහැකිය. අවසාන සවි කිරීම් සම්බන්ධ කිරීමේදී තත්ත්ව සහතික කිරීමේ වැඩසටහනක් අනුගමනය කරන බව සහතික කිරීමට හිමිකරුවන් සාධාරණ පියවර ගත යුතුය, එවිට අවසන් සවි කිරීම් අසාර්ථක වීම වළක්වා ගත හැකිය. උපකරණ මිලදී ගැනීමේදී දේශීය සැපයුම්කරුවෙකුගෙන් සහතිකයක් ලබා ගැනීම සාමාන්යයෙන් පහසුය.

කොන්ක්රීට් පොම්ප හිමියෙකු පිටරටින් සංරචක ආනයනය කරන්නේ නම්, නිෂ්පාදන ක්රියාවලිය පිළිබඳ විශ්වාසදායක තොරතුරු ලබා ගැනීම වඩා දුෂ්කර විය හැකිය. විදේශීය සැපයුම්කරු නොදන්නා විට හෝ නිෂ්පාදකයාගේ ලකුණක් නොමැති විට මෙය සිදු වේ. නිර්දෝෂී නිෂ්පාදකයින් නිෂ්පාදකයින්ගේ නම් සහ වෙළඳ ලකුණු පිටපත් කිරීමට ද ප්රසිද්ධ වී ඇත, එබැවින් නිෂ්පාදන සලකුණු කිරීමෙන් පමණක් නිෂ්පාදිතය අරමුණ සඳහා සුදුසු බවට ප්රමාණවත් සාක්ෂි සපයන්නේ නැත.

පිටරටින් උපකරණ ආනයනය කරන කොන්ක්රීට් පොම්ප හිමියෙකු යටතේ ආනයනකරුවෙකුගේ රාජකාරි භාර ගනී2011 වැඩ සෞඛ්ය සහ ආරක්ෂණ පනත(WHS පනත). ආනයනකරු විසින් ආරක්ෂිත අවදානම් පාලනය කිරීම සඳහා උපකරණවල කිසියම් ගණනය කිරීම්, විශ්ලේෂණයක්, පරීක්ෂණයක් හෝ පරීක්ෂණයක් සිදු කළ යුතුය.

පයිප්ප සහ හෝස් සැපයුම්කරුවන්

අවසාන සවි කිරීම් සහිත හෝස් සහ පයිප්ප සපයන්නන් අවසාන සවි කිරීම් ඇමිණීමේදී තත්ත්ව සහතික කිරීමේ වැඩසටහනක් අනුගමනය කරන බවට සහතික විය යුතු අතර මෙම වැඩසටහන පිළිබඳ තොරතුරු ගැනුම්කරුට තිබේ.

සැපයුම්කරුවන් භාවිතා කළ යුතු පරීක්ෂණ ක්රම සමඟ නිෂ්පාදනයේ මෙහෙයුම් පරාමිතීන් පිළිබඳ ලේඛනගත උපදෙස් ද සැපයිය යුතුය.

සැපයුම්කරු නල හෝ හෝස් සඳහා අවසන් උපාංග අමුණන්නේ නම්, සැපයුම්කරුවන් සඳහා එම රාජකාරිවලට අමතරව සැපයුම්කරු WHS පනත යටතේ නිෂ්පාදකයින් සඳහා රාජකාරි භාර ගනී.

හෝස් වලට අවසන් උපාංග සවි කිරීම

ක්රම දෙකක් භාවිතා කරමින් රබර් හෝස් වලට අවසන් සවි කිරීම් සවි කර ඇත, ක්රිම්පින් සහ ස්විජිං. ක්රිම්පින් ක්රමය සමඟ, සම්පීඩක බලවේග හෝස් කෙළවරේ ඇතුළු කර ඇති අභ්යන්තර කඳ සමඟ කෙළවරේ පිටත කොටස (ෆෙරූල්) වෙත රේඩියල් ලෙස යොදනු ලැබේ. අග සවිකිරීමේ පිටතින් ඇති පැහැදිලි ඉන්ඩෙන්ටේෂන් මගින් රැලි සහිත කෙළවර සවි කිරීමක් පැහැදිලිව හඳුනාගත හැකිය (ඡායාරූපය 5 බලන්න). ස්විජිං ක්රමය සමඟ, අවසාන සවි කිරීම හයිඩ්රොලික් පීඩනය යටතේ සොඬ නළයේ කෙළවරට තල්ලු කරන විට හෝස් එකට සවි කර ඇත. නිෂ්පාදන ක්රියාවලියෙන් කෙළවර සවි කිරීමෙහි යම් සලකුණු ඇති වුවද, swaged end Fittings වල crimped end fitting වැනි පැහැදිලි indentations නොමැත. ඡායාරූපය 2 යනු සොඬ නළයෙන් අර්ධ වශයෙන් වෙන් කර ඇති swaged end සවි කිරීම සඳහා උදාහරණයකි.

crimping සහ swaging මූලික වශයෙන් වෙනස් වුවද, ක්රම දෙකම දැඩි ලෙස රඳා පවතින්නේ නිවැරදි ඉවසීමේ ගුණාත්මක සංරචක භාවිතා කිරීම සහ අවසාන සවි කිරීම් ඇමිණීම සඳහා දැඩි ක්රියාවලියක් අනුගමනය කිරීම සහතික කිරීම මත ය.

හෝස් නිෂ්පාදකයින් සාමාන්යයෙන් සහතික කරන්නේ උසස් තත්ත්වයේ හෝස් කෙළවර සවි කර ඇති විට ඔවුන්ගේ හෝස් නිශ්චිත කොන්ක්රීට් පීඩනයට ඔරොත්තු දිය හැකි බව පමණි. සමහර හෝස් නිෂ්පාදකයින් a සංකල්පය යටතේ ක්රියාත්මක වේගැලපෙන යුගලයඑහිදී ඔවුන් තම සොඬ නළය උපරිම පීඩනයක් සඳහා සහතික කරනු ඇත, සත්යාපනය කළ හැකි crimping හෝ swaging ක්රමයක් භාවිතා කරන විශේෂිත නිෂ්පාදකයෙකුගෙන් අවසන් සවි කිරීම් භාවිතා කරන විට පමණි.

හෝස් මත අවසන් සවි කිරීම් එකලස් කිරීමේදී සහතික වන්න:

- හෝස් සහ/හෝ අවසන් සවි කිරීම් නිෂ්පාදකයා විසින් නියම කර ඇති සියලුම කොන්දේසි වලට අනුකූල වීම

- හෝස් ද්රව්ය සහ මානයන් කොන්ක්රීට් පොම්ප කිරීම සඳහා සහ නිශ්චිත වර්ගයේ අවසන් සවි කිරීම් සවි කිරීම සඳහා සුදුසු වේ

- සවිකිරීමේ බාහිර හා අභ්යන්තර කොටස්වල ප්රමාණය භාවිතා කරන ලද සොඬ නළයේ මානයන් සඳහා හෝස් නිෂ්පාදකයා හෝ සවි කරන නිෂ්පාදකයා විසින් නියම කරන ලද ඉවසීම තුළ තිබිය යුතුය.

- අවසාන සවි කිරීම ඇමිණීමේ ක්රමය නිෂ්පාදකයාගේ පිරිවිතරයන්ට අනුකූල විය යුතුය (හෝස් නිෂ්පාදකයාගේ තොරතුරු ද අවශ්ය විය හැකිය).

අවසානය සවි කිරීම පරීක්ෂා කිරීම සම්බන්ධතාවයේ අඛණ්ඩතාව ප්රදර්ශනය කිරීමට උපකාර වන එක් ක්රමයකි. සියලුම උපාංගවල සාධනය පරීක්ෂා කිරීම හෝ සාම්පල විනාශකාරී පරීක්ෂණ භාවිතා කළ හැකි ක්රම වේ. සාධනය පරීක්ෂා කිරීම සිදු කරන්නේ නම්, සවි කිරීම සහ හෝස් වලට හානි නොවන බව සහතික කිරීම සඳහා පරීක්ෂණ ක්රමය අවශ්ය වේ.

සොඬ නළයට අවසන් සවි කිරීම ඇමුණුමෙන් පසුව, කාණ්ඩ අංකය පිළිබඳ තොරතුරු සහ අවසාන සවි කිරීම අමුණා ඇති සමාගමේ හඳුනාගැනීමේ සලකුණකින් සවි කිරීම ස්ථිරවම සලකුණු කළ යුතුය. එකලස් කිරීමේ ක්රියාපටිපාටියේ සොයාගැනීම් සහ සත්යාපනය සඳහා මෙය සහාය වනු ඇත. සලකුණු කිරීමේ ක්රමය හෝස් එකලස් කිරීමේ අඛණ්ඩතාවයට අහිතකර ලෙස බල නොපායි.

නිෂ්පාදන නිර්ණායක හෝ අවසාන සවි කිරීම සම්බන්ධ පරීක්ෂණ පිළිබඳව කිසියම් සැකයක් ඇත්නම්, මුල් උපකරණ නිෂ්පාදකයාගේ (OEM) උපදෙස් ලබා ගත යුතුය. මෙය ලබා ගත නොහැකි නම්, සුදුසු සුදුසුකම් ලත් වෘත්තීය ඉංජිනේරුවරයෙකුගේ උපදෙස් ලබා ගත යුතුය.

අවසාන සවි කිරීම ඇමිණීමේ ක්රමය පිළිබඳ ලේඛනගත තොරතුරු ව්යාපාරය විසින් නඩත්තු කළ යුතු අතර ඉල්ලීම මත ලබා ගත යුතුය.

වානේ පයිප්ප සඳහා ෆ්ලැන්ජ් වෑල්ඩින් කිරීම

කොන්ක්රීට් පොම්ප කිරීම සඳහා භාවිතා කරන වානේ පයිප්ප සඳහා වෙල්ඩින් ෆ්ලැන්ජ් සංකීර්ණ ගැටළුවක් වන අතර වෙල්ඩින් ක්රියාවලිය ගුණාත්මක නිෂ්පාදනයක් සහතික කිරීම සඳහා ඉහළ මට්ටමේ තාක්ෂණික යෙදවුම් සහ කුසලතා අවශ්ය වේ.

පහත සඳහන් දෑ සහතික කළ යුතුය:

- කොන්ක්රීට් පොම්ප කිරීම සඳහා විශේෂයෙන් අදහස් කරන පයිප්ප පමණක් භාවිතා කළ යුතුය. වෑල්ඩින් කිරීමට පෙර, පයිප්ප සහ ෆ්ලැන්ජ් ඇණවුම් කරන ලද නියම වර්ගය බව තහවුරු කර ගැනීමට යම් විශ්වසනීය ක්රමයක් තිබිය යුතුය.

- වෑල්ඩින් පිරිවිතරයන් වෑල්ඩින් කරන පයිප්පයේ නල සහ ෆ්ලැන්ජ් ද්රව්ය ලක්ෂණ සහ පීඩන පිරිවිතර සඳහා අනුකූල විය යුතුය. මෙම ගැටළුව සම්බන්ධයෙන් නල නිෂ්පාදකයාගෙන් තොරතුරු ලබා ගත යුතුය.

- වෑල්ඩින් සවිස්තරාත්මක වෑල්ඩින් පටිපාටියකට අනුකූල විය යුතු අතර එය ඉලෙක්ට්රෝඩ තෝරාගැනීම, පූර්ව උනුසුම් උපදෙස් (අවශ්ය අවස්ථාවලදී) සහ නල නිෂ්පාදකයා විසින් නිර්දේශ කරනු ලබන වෑල්ඩින් ක්රමයක් භාවිතා කිරීම ඇතුළත් වේ.

- වෑල්ඩින් ක්රමය අරමුණ සඳහා සුදුසු බව තහවුරු කර ගැනීම සඳහා පරීක්ෂණ සාම්පලයක් මත විනාශකාරී පරීක්ෂණ සිදු කිරීම.

හෝස් සහ පයිප්ප පරීක්ෂා කිරීම

කොන්ක්රීට් පොම්ප කිරීමේ උපකරණවල හිමිකරුවන් සහ ක්රියාකරුවන් පයිප්ප හා හෝස් අඛණ්ඩව පරීක්ෂා කිරීම සහතික කළ යුතුය. නල ඝණකම මැනීම සඳහා පරීක්ෂණ ක්රම සහ කාල පරතරයන් දක්වා ඇතකොන්ක්රීට් පොම්ප කිරීමේ පුහුණු සංග්රහය 2019(PDF, 1.97 MB). කෙසේ වෙතත්, ඊට අමතරව, වානේ පයිප්ප මත රබර් හෝස් සහ ෆ්ලැන්ජ් මත අවසන් සවි කිරීම් සඳහා පරීක්ෂණ වැඩසටහනක් යෙදිය යුතුය.

හෝස් පරීක්ෂා කිරීම

හෝස් පරීක්ෂා කිරීම පිළිබඳ ලේඛනගත තොරතුරු (එනම් OEM වෙතින්), අවසාන සවි කිරීමට ගැලපෙන ව්යාපාරය විසින් සැපයිය යුතු අතර මෙය හෝස් සැපයුම්කරු විසින් අවසාන පරිශීලකයා වෙත ලබා දිය යුතුය.

පරීක්ෂණ වැඩසටහනට භාවිතයට පෙර පරීක්ෂාවක් සහ භාවිතයේ වාර ගණන සහ මෙහෙයුම් පරිසරය මත පදනම්ව කාලාන්තර පරීක්ෂාවක් ඇතුළත් විය යුතුය.

පරීක්ෂණ වැඩසටහනට ඇතුළත් විය යුතුය:

- ප්රමාණවත් ආලෝක මට්ටම් සහිත අභ්යන්තර පරීක්ෂණයක් හෝස් නල සාධාරණ ඝනකමකින් යුක්ත වන අතර, රෙදිපිළි රෙදි හෝ වානේ ශක්තිමත් කිරීමක් නිරාවරණය වී නොමැත, ලයිනර් බටයේ අවහිරවීම්, ඉරිතැලීම්, කැපීම් හෝ කඳුළු නොමැත, සහ අභ්යන්තර නළයේ කඩා වැටුණු කොටස් නොමැත හෝ හෝස්

- කැපුම්, කඳුළු, ශක්තිමත් කරන ද්රව්ය නිරාවරණය වන උල්ෙල්ඛ, රසායනික ප්රහාරය, කිංක් හෝ කඩා වැටුණු ප්රදේශ, මෘදු පැල්ලම්, ඉරිතැලීම් හෝ කාලගුණය ඇතුළු ආවරණ හානි සඳහා බාහිර පරීක්ෂණයක් පරීක්ෂා කිරීම

- බිත්ති ඝණත්වය අධික ලෙස ඇඳීම සහ සිහින් වීම සඳහා අවසන් සවි කිරීම් පරීක්ෂා කිරීම

- ඉරිතැලීම් සඳහා අවසන් සවි කිරීම් දෘශ්ය පරීක්ෂාව. කිසියම් සැකයක් තිබේ නම් හෝ ඉරිතැලීමේ ඉතිහාසයක් තිබේ නම්, විනාශකාරී නොවන පරීක්ෂණයක් අවශ්ය විය හැකිය

- පරීක්ෂා කිරීමේ අවසන් සවි කිරීම් නොවෙනස්ව පවතින අතර මහලු විය නිසා හෝ යාන්ත්රික ඇදීමේ බර නිසා හෝස් එකෙන් ලිස්සා නොයයි.

වානේ පයිප්ප මත වෑල්ඩින් ෆ්ලැන්ජ් පරීක්ෂා කිරීම

වානේ නල මාර්ගයේ ඝණකම පරීක්ෂා කිරීම (ප්රායෝගික සංග්රහයේ දක්වා ඇති) සහ නල මාර්ගයේ හානි සඳහා පරීක්ෂා කිරීම සඳහා අමතරව, කොන්ක්රීට් පොම්ප කරන පයිප්පයේ ෆ්ලැන්ජ් පරීක්ෂා කිරීම වැදගත් වේ.

පරීක්ෂණ වැඩසටහනට පරීක්ෂා කිරීම ඇතුළත් විය යුතුය:

- ඉරිතැලීම් සඳහා වෑල්ඩින්, අතුරුදහන් වූ වෑල්ඩ, වෑල්ඩින් යටි කැපීම සහ වෑල්ඩින් අනුකූලතාව

- ෆ්ලැන්ජ් ඒවා විකෘති වී නැති අතර මිටිය සලකුණු නොමැති බව පරීක්ෂා කිරීමට

- අසමාන ඇඳීම් සහ ඉරිතැලීම් සඳහා පයිප්ප අභ්යන්තරව අවසන් වේ

- කොන්ක්රීට් ගොඩ නැගීම සහ වෙනත් විදේශීය ද්රව්ය වලින් තොර බව සහතික කිරීම සඳහා ෆ්ලැන්ජ්.

පසු කාලය: අගෝස්තු-07-2021